Utilisation du sable de dragage dans le béton

Les utilisations du sable de dragage dans le béton

|

| utilisation du sable de dragage dans le béton |

1- CARACTÉRISTIQUES DU SABLE DE DRAGAGE RIMAL:

Le sable marin extrait par dragage possède la même origine géologique et les mêmes caractéristiques minéralogiques que celles des sables des régions continentales limitrophes. Prélevés sur des zones aquatiques dynamiques, le sable de dragage est bien trié, dépourvu d’argile et de matière organique et présente une endurance élevée.

Toutefois, le sable de dragage RIMAL permet présente les caractéristiques suivantes :

1-1 : Forme des grains :

Contrairement au sable de concassage, les grains du sable de dragage sont bien arrondis. La forme caractéristique des grains est le résultat d’un long transport et d’un remodelage par les paramètres hydrodynamiques.

1-2 : Équivalent de sable :

Prélevé sur des zones dynamiques, le sable de dragage est bien trié. Les équivalents de sable enregistrés varient entre 75% et 97%, alors les pourcentages de fines dans les cas les plus critiques est inférieur à 7% (Tableau 1).

1-3 : Classe granulaire, module de finesse:

Dépendamment des gisements exploités, le sable de dragage Rimal présente une variété des classes granulaires qui va du sable fin au sable moyen (voir tableau 1).

|

| Classe granulaire, module de finesse |

1-4 : Propriétés chimiques :

Les résultats recueillis lors des essais réalisés pour des projets de construction d’ouvrages d’art sont comme suit :

|

| Propriétés chimiques |

2- Performances des sables Rimal.

2-1 :Généralités :

Dans l’industrie du béton, les sables sont souvent déterminants pour la qualité des produits. Que ce soit pour l’aspect ou pour les contraintes mécaniques du produit, le choix des sables conditionne clairement le résultat final de la fabrication.

Vu l’impact sur l’environnement que fait l’exploitation abusive des sables de plages, et le choix des sables de dragage comme solution alternative à ce problème, on a proposé de réaliser un guide sur l’utilisation des sables de dragage dans les bétons et éventuellement

dans d’autres domaines.

La société Drapor, qui a lancé en mai 2007 la marque nationale Rimal, prévoit la mise en place de dix plateformes d’exploitation. Deux plateformes existent actuellement :

La carte ci-dessous montre les réseaux éventuels de distribution.

|

| Réseaux éventuels de distribution |

Les caractéristiques physiques (Équivalent de Sable (ES) et Module de Finesse (Mf)) des matériaux identifiés dans les divers sites répondent aux besoins du bâtiment et des travaux publics en l'occurrence un (Es) moyen = 79 à 95 et un (Mf) moyen = 0,82 à 1,73. Les

données par site sont transcrites dans les pages suivantes :

|

| Site de l’Oued Bouregreg |

Ce site a un potentiel de gisement de 100 000 m3/an renouvelable. La carte précédente montre l’emplacement de la zone d’extraction et du stockage. Les caractéristiques du sable du site de l’Oued Bouregreg sont les suivantes :

|

| Les caractéristiques du sable du site de l’Oued Bouregreg |

|

| Site de Jorf Lasfar |

Ce site a un potentiel de gisement de 100 000 m3/an renouvelable. La carte précédente montre l’emplacement de la zone d’extraction et du stockage. Les caractéristiques du sable du site de Jorf Lasfar sont les suivantes :

|

| Les caractéristiques du sable du site de Jorf Lasfar |

|

| site de Larache |

Ce site a un potentiel de

gisement de 100000 m3/an renouvelable. La carte précédente montre l’emplacement

de la zone d’extraction et du stockage. Les caractéristiques du sable du site

de Larache sont les suivantes :

|

| Les caractéristiques du sable du site de Larache |

|

| Site de Mahdia |

Ce site a un potentiel de gisement de 200 000 m3/an renouvelable. La carte précédente montre l’emplacement de la zone d’extraction et du stockage. Les caractéristiques du sable du site de Mehdia sont les suivantes:

Ce site a un potentiel de gisement de 200 000 m3/an renouvelable. La carte précédente montre l’emplacement de la zone d’extraction et du stockage. Les caractéristiques du sable du site de l’Oued Oum Errabia sont les suivantes :

Ce site a un potentiel de gisement de 100 000 m3/an renouvelable. La carte précédente montre l’emplacement de la zone d’extraction et du stockage. Les caractéristiques du sable du site de Safi sont les suivantes :

Ce site a un potentiel de gisement de 100 000 m3/an renouvelable. La carte précédente montre l’emplacement de la zone d’extraction et du stockage. Les caractéristiques du sable du site de l’Oued Tahadart sont les suivantes :

La plateforme la plus importante a été officiellement certifiée ISO 14001 à Mehdia (Kenitra) et assure la production de près de 2000 m3 /jour en moyenne. La certification de la plateforme Azemour a eu lieu le 28 décembre 2007.

Le sable de la plateforme de Mehdia est dragué au large et dans l’estuaire de Oued Sebou. Dans la plateforme de Mehdia on distingue deux types de sables S1 et S2, chacun d’eux a des caractéristiques différentes :

Le sable de la plateforme d’Azemour est dragué au large et dans l’estuaire d’ Oum Rebia, sa couleur foncée est due à la présence de ferromagnésiens.

Dans la plateforme d’Azemour on trouve deux types de sables S1 et S2 de caractéristiques différentes chacun :

On a utilisé un mélange à base de sable de dragage de MF 1.1 et de concassage.

Pour pouvoir se conformer à la norme on a choisi différents mélanges et nous avons trouvé les résultats suivants :

En retenant le mélange (40 % sable de dragage ; 60% sable de concassage), on a trouvé un

sable de caractéristiques :

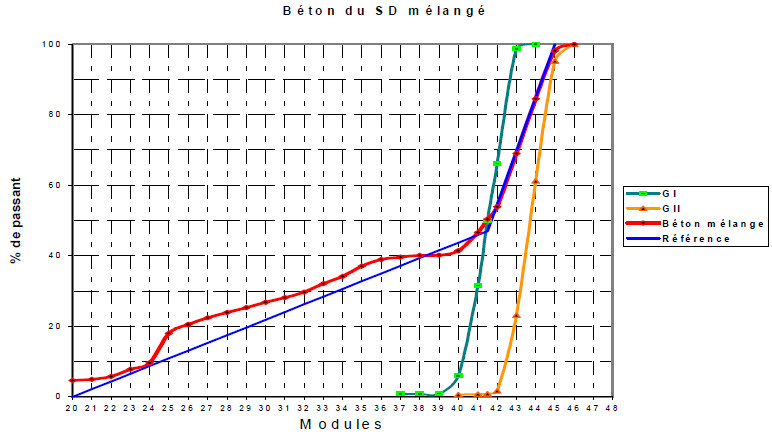

On présente ci-dessous la courbe granulaire du béton mélangé, regroupant la courbe

granulaire de :

- sable mélange (SD 40% ; SC 60%)

- gravettes G1 et G2

Les lignes de partage indiquent, en volume, les proportions suivantes des granulats :- sable mélange : 40%- la gravette G1 : 20%- la gravette G2 : 40%D’après ces proportions, la courbe granulaire du béton sable mélange est représentée cidessous :

Composition granulaire pondérale du béton de ciment à partir du sable mélangé :

Le dosage en eau a été ajusté à 186 kg/m3, (pour atteindre un slump de l’ordre de 5 cm)

La mesure de la densité apparente du béton frais nous a donné : 2.42 t/m3 (densité des

bétons ordinaires : 2.1 à 2.4 t/m3).

De la même façon, et pour un sable de dragage de MF = 0.5, on a réalisé un mélange avec

du sable de concassage de mêmes caractéristiques que celui utilisé pour le sable de MF=

1.1 avec un pourcentage (40% sable de concassage, 60% sable de dragage 0.5)

Le dosage en eau a été ajusté à 180 kg/m3, (pour atteindre un slump de l’ordre de 5 cm)

La mesure de la densité apparente du béton frais nous a donné : 2.415 t/m3 (densité des

bétons ordinaires : 2.1 à 2.4 t/m3).

Résultats des essais réalisés au laboratoire :

D’après les résultats des essais de compression et de traction réalisés au laboratoire, les

caractéristiques du béton mélange sont représentées dans le tableau ci-dessous.

Première phase :

La première phase consistait à fabriquer des sables de modules de finesses 1.8 ; 2.6 ; et 3.3

respectivement, et réaliser des bétons normaux à partir de ces sables et de ceux de Mehdia

(MF= 1.5) et azemmour (MF= 0.8).

La première campagne a été fabriquée avec un dosage en ciment de 350 kg/m3 des

dosages en eau différents, mais visant un slump de l’ordre de 6 cm. x :

Deuxième phase :

Pour la deuxième campagne, on a prévu une variation du dosage en ciment, pour les bétons

à base des sables de Mehdia et azemmour, passant de 350 kg/m3 à 375kg/m3, tout en

fixant le rapport E/C = E /C du béton normal de sable de MF=2.6.

Les résultats des essais de compression à 7 jours sont inscrits dans le tableau ci-dessous :

Troisième phase :

Pour la troisième campagne, on a prévu un ajout d’adjuvant (super plastifiant), pour les

bétons à base des sables de Mehdia et azemmour.

Les résultats des essais de compression à 7 jours et l’affaissement obtenu sont inscrits dans

le tableau suivant :

Bilan des résultats et comparaison :

- Courbes granulométriques des différents sables utilisés dans notre étude avec fuseau de la norme marocaine.

- Résultats d’écrasement des éprouvettes à 7 jours avec comparaison des différents dosages en eau pour les bétons, et affaissements résultants.

Commentaires et recommandations :

De première vue, on peut dire que la résistance à la compression à 7 jours des bétons à base

de sables de dragage seuls est bonne.

Les bétons à base de sable de dragage seul de Mf 0.8 et 1.15 présentent une résistance à

7 jour de l’ordre de 90.5% par rapport à celle des bétons de Mf 1.8 et 2.6.

Avec un dosage élevé en ciment, la résistance à 7 jours est beaucoup plus importante

(dépasse les 100% par rapport à ceux de Mf 1.8 et 2.6).

Enfin, avec un ajout d’adjuvant, la résistance dépasse 100% pour le sable de Mf 0.8, et

présente 98% pour le sable de Mf 1.15, par rapport à la résistance des bétons de sable Mf

1.8 et 2.6. Le béton est pompable et possède une résistance à la compression à 7 jours qui

est très bonne.

La résistance à 28 jours peut être prévisible en adoptant la relation suivant :

Pour cela, les différents bétons réalisés à base des sables de dragages pourront donner des

résistances à 28 jours de l’ordre de :

Le tableau ci-dessous montre la destination courante des différents bétons suivant leurs

résistances à la compression et la classe de ciment appropriée.

De ce fait, on peut dire que les bétons à base des sables de dragage seuls, peuvent donner lieu à des bétons de classe B2 destiné aux ouvrages en béton armé normalement sollicités.

Les bétons à base des sables de dragage, avec un ajout d’adjuvant ou un dosage en ciment élevé peuvent donner des bétons de classe B1.

3- DOMAINES ET CONDITIONS D’EMPLOI :

Les sables de dragage sont sensibles à l’érosion et doivent être protégés.

Le GMTR précise les conditions d’utilisation des sables naturels en remblais.

- être porté à une densité élevée (compactabilité),

- ne pas se déformer au jeune âge sous le trafic de Chantier;

Les objectifs à atteindre par le sable traité sont les suivants :

· Indice de portance immédiat ≥ 35 en couche de fondation

· Indice de portance immédiat ≥ 50 en couche de base

· Le matériaux traité doit être au maximum de classe S1 suivant la norme 98- 113

Le sable de dragage peut constitué jusqu’à 25% du mélange granulaire.

3-5 : INDUSTRIE DU BÉTON PRÉFABRIQUÉ:

Dans l’industrie du béton préfabriqué, les sables sont souvent déterminants pour la qualité des produits. Que ce soit pour l’aspect ou pour les contraintes mécaniques du produit, le choix des sables conditionne clairement le résultat final de la fabrication.

Le sable Rimal correspond parfaitement à ces exigences et peut être utilisés dans les cas suivants :

Eléments préfabriqués en béton armé destinés à rester apparent :

On peut citer par exemple : Poteaux électriques en béton armé, Conduites d’assainissement ou d’eau potable, Mobilier urbain en béton tel que les chaises et tables en béton dans les jardins publics, les poutres, les planchers, les bordures, etc.

Pavés en béton :

Le sable de dragage est utilisé pour la réalisation de la surface apparente qui doit

présenter un aspect lisse et de couleur homogène. La propreté des sables utilisés doit être

excellente et la forme des granulats doit s’approcher idéalement à des formes sphériques.

Les exemples d’utilisation du sable de dragage Rimal sont multiples, on cite l’exemple des opérations de construction immobilières suivantes :

à partir du sable de dragage Rimal. On peut citer :

1er exemple :

Travaux de construction des deux tronçons d’autoroute de contournement de Mohammedia et de la bifurcation de Bouskoura en 2003.

L’objectif était de convaincre le maître d’ouvrage qui est l’Administration des Autoroutes de Maroc à donner son accord en vue d’entreprendre les essais nécessaires pour substituer le sable de dunes de Kénitra par le sable de dragage de l’embouchure de l’oued Oum Errabia (Azemmour).

La démarche suivie, consistait tout d’abord à montrer que les caractéristiques du sable sont conformes aux normes pour avoir l’accord du maître d’ouvrage quand à l’utilisation de ce sable dans les bétons du chantier et ensuite justifier que le sable de dragage présente les mêmes caractéristiques que celles du sable des dunes de Kénitra.

Les valeurs transcrites dans le tableau ci dessus montrent que les caractéristiques des deux sables sont proches. D’autres essais sont réalisés cette fois ci sur les bétons à base de sable de dragage. L’objectif étant de vérifier deux choses, la première est la demande en eau du béton, la seconde l’évolution de sa rhéologie en fonction du temps.

Les courbes de suivie de la rhéologie du béton à base du sable de dunes de Kenitra et celui à base du sable de dragage d'Azemmour sont semblables (même pente).

Les performances mécaniques des bétons des deux sables étant comparables, le maître d’ouvrage a validé la fabrication et la livraison des bétons au chantier en substituant le sable de dunes par le sable de dragage d’Azemmour, aboutissant ainsi à la préservation de nos côtes et à la protection de l’environnement.

2ème exemple :

Travaux de construction de l’autoroute CASABLANCA – EL JADIDA – 2003/2006

Cas du pont sur le fleuve OUM RBIA :

3ème exemple :

Travaux de modernisation de la Raffinerie SAMIR à Mohammedia –2006/2009

4ème exemple :

Chantier : travaux d’aménagement de la vallée de BOUREGREG à Rabat - 2006/2008

La société Dragage des Ports « Drapor » a mené plusieurs interventions de création de terre-pleins. à titre d’exemple :

- Travaux d’extension du port de SIDI IFNI (année 2000, plus de 200 000 m3 pour le compte du Ministère de l’Equipement),

- Travaux d’aménagement de la Nouvelle Gare Maritime de NADOR (année 2001, 60 000 m3 environ, Maître d’ouvrage : ODEP);

Pour la réalisation de ces projets, DRAPOR a fait intervenir son unité opérationnelle MOUSTAKBAL ; (Moustakbal est une drague aspiratrice en marche, d’une capacité de puits de 1 500 m3, et d’un tirant d’eau en charge exceptionnel de 3.7m, lui permettant d’intervenir et d’accéder à des zones de faible profondeur).

L’utilisation de sable marin est non seulement avantageuse sur le plan économique mais permet en outre à notre industrie de contribuer d'une manière positive à une politique environnementale plus équilibrée.

L'objectif de notre évaluation technique est notamment de lever tous les doutes quant à cette

matière première importante, de sorte qu'elle puisse être mise en oeuvre en toute efficacité.

Le dragage en mer de ces agrégats est assujetti à des contrôles sévères de la part des autorités, notamment en ce qui concerne la délimitation géographique très précise des zones de la plaque continentale où sont autorisées les extractions. Les concessions sont soumises à une réglementation très stricte, tant au niveau des quantités à extraire qu'à celui de la technique de dragage appliquée.

L'origine géologique du sable marin est identique à celle de nombreux sables trouvés dans les régions limitrophes et leur minéralogie est généralement semblable à celle de leurs équivalents continentaux. Lorsqu'elles existent, les différences sont dues à l'action de la mer et elles comportent deux avantages. D'une part, les granulats marins sont relativement dépourvus d'argile et de boue, et d'autre part, les particules minérales sont relativement dures parce que les éléments tendres sont éliminés par l'action érosive de la mer.

Voir aussi :

QUELS SONT LES AVANTAGES ET LES INCONVÉNIENTS DU BÉTON ARMÉ ?

COMMENT AMÉLIORER LA CAPACITÉ PORTANTE DU SOL ?

Mots clés:

|

| Les caractéristiques du sable du site de Mehdia |

|

| Site de l’Oued Oum Errabia |

|

| Les caractéristiques du sable du site de l’Oued Oum Errabia |

|

| Site de Safi |

|

| Les caractéristiques du sable du site de Safi |

|

| Site de l’Oued Tahadart |

|

| Les caractéristiques du sable du site de l’Oued Tahadart |

2-2 : Plateformes en cours d’exploitation en 2008 :

|

| Plateforme de Mahdia |

|

| Sable de dragage de Mehdia de types S1 |

|

| Sable de dragage de Mehdia de type S2 |

|

| Plateforme d’Azemmour |

Dans la plateforme d’Azemour on trouve deux types de sables S1 et S2 de caractéristiques différentes chacun :

|

| Sable de dragage d’Azemour de types S1 |

|

| Sable de dragage d’Azemmour de types S2 |

2-3 : Bétons avec sable de dragage mélangé au sable de concassage :

La formulation du béton se base sur un mélange de sable de dragage et du sable de concassage en des proportions bien choisies. (Le choix des proportions est fait de telle sorte à améliorer le MF et diminuer le taux des chlorures des sables pour béton tout en essayant de se conformer le mieux possible à la norme NM 10.1.008 « bétons de ciment »).On a utilisé un mélange à base de sable de dragage de MF 1.1 et de concassage.

Pour pouvoir se conformer à la norme on a choisi différents mélanges et nous avons trouvé les résultats suivants :

|

| Mélanges des sables utilisés dans la littérature |

|

| Courbe granulométrique du sable de dragage utilisé |

sable de caractéristiques :

|

| Utilisation du sable de dragage dans le béton |

On présente ci-dessous la courbe granulaire du béton mélangé, regroupant la courbe

granulaire de :

- sable mélange (SD 40% ; SC 60%)

- gravettes G1 et G2

|

| Utilisation du sable de dragage dans le béton |

|

| Utilisation du sable de dragage dans le béton |

|

| Utilisation du sable de dragage dans le béton |

La mesure de la densité apparente du béton frais nous a donné : 2.42 t/m3 (densité des

bétons ordinaires : 2.1 à 2.4 t/m3).

De la même façon, et pour un sable de dragage de MF = 0.5, on a réalisé un mélange avec

du sable de concassage de mêmes caractéristiques que celui utilisé pour le sable de MF=

1.1 avec un pourcentage (40% sable de concassage, 60% sable de dragage 0.5)

|

| Mélanges des sables utilisés dans la littérature |

|

| Composition granulaire pondérale du béton de ciment à partir du sable mélangé |

La mesure de la densité apparente du béton frais nous a donné : 2.415 t/m3 (densité des

bétons ordinaires : 2.1 à 2.4 t/m3).

Résultats des essais réalisés au laboratoire :

D’après les résultats des essais de compression et de traction réalisés au laboratoire, les

caractéristiques du béton mélange sont représentées dans le tableau ci-dessous.

|

| Béton mélange (40% SD 1.1 ; 60% SC) |

2-4 : Bétons à base du sable de dragage seul :

Les formulations réalisées ont eu pour but de faire une comparaison sur les résistances mécaniques des différents bétons réalisés à partir des sables de dragage seuls (Mehdia et azemmour),tout en réagissant sur des paramètres tels que le dosage en ciment et l’ajout d’adjuvants.Première phase :

La première phase consistait à fabriquer des sables de modules de finesses 1.8 ; 2.6 ; et 3.3

respectivement, et réaliser des bétons normaux à partir de ces sables et de ceux de Mehdia

(MF= 1.5) et azemmour (MF= 0.8).

|

| Courbe granulométrique du sable d’Azemmour |

|

| Courbe granulométrique du sable de Mahdia |

dosages en eau différents, mais visant un slump de l’ordre de 6 cm. x :

|

| Utilisation du sable de dragage dans le béton |

Pour la deuxième campagne, on a prévu une variation du dosage en ciment, pour les bétons

à base des sables de Mehdia et azemmour, passant de 350 kg/m3 à 375kg/m3, tout en

fixant le rapport E/C = E /C du béton normal de sable de MF=2.6.

Les résultats des essais de compression à 7 jours sont inscrits dans le tableau ci-dessous :

|

| Utilisation du sable de dragage dans le béton |

Pour la troisième campagne, on a prévu un ajout d’adjuvant (super plastifiant), pour les

bétons à base des sables de Mehdia et azemmour.

Les résultats des essais de compression à 7 jours et l’affaissement obtenu sont inscrits dans

le tableau suivant :

|

| résultats des essais de compression à 7 jours et l’affaissement |

- Courbes granulométriques des différents sables utilisés dans notre étude avec fuseau de la norme marocaine.

| ||

| Utilisation du sable de dragage dans le béton |

|

| Utilisation du sable de dragage dans le béton |

De première vue, on peut dire que la résistance à la compression à 7 jours des bétons à base

de sables de dragage seuls est bonne.

Les bétons à base de sable de dragage seul de Mf 0.8 et 1.15 présentent une résistance à

7 jour de l’ordre de 90.5% par rapport à celle des bétons de Mf 1.8 et 2.6.

Avec un dosage élevé en ciment, la résistance à 7 jours est beaucoup plus importante

(dépasse les 100% par rapport à ceux de Mf 1.8 et 2.6).

Enfin, avec un ajout d’adjuvant, la résistance dépasse 100% pour le sable de Mf 0.8, et

présente 98% pour le sable de Mf 1.15, par rapport à la résistance des bétons de sable Mf

1.8 et 2.6. Le béton est pompable et possède une résistance à la compression à 7 jours qui

est très bonne.

La résistance à 28 jours peut être prévisible en adoptant la relation suivant :

|

| La résistance à 28 jours |

résistances à 28 jours de l’ordre de :

|

| Utilisation du sable de dragage dans le béton |

Le tableau ci-dessous montre la destination courante des différents bétons suivant leurs

résistances à la compression et la classe de ciment appropriée.

De ce fait, on peut dire que les bétons à base des sables de dragage seuls, peuvent donner lieu à des bétons de classe B2 destiné aux ouvrages en béton armé normalement sollicités.

Les bétons à base des sables de dragage, avec un ajout d’adjuvant ou un dosage en ciment élevé peuvent donner des bétons de classe B1.

2-5 : Tentative de définition d’un fuseau :

D’après les résultats des essais réalisés sur les bétons à base des sables de dragage seuls, on est arrivé à tracer un fuseau propre aux sables de dragage, limitant ainsi les courbes granulométriques par une courbe supérieure limite, mais tout en restant tolérant par le bas (zone où on a des Modules de finesse élevés). |

| Courbes granulométriques des différents sables utilisés |

|

| Limitation du Fuseau des sables de DRAPOR |

3- DOMAINES ET CONDITIONS D’EMPLOI :

3-1 : UTILISATION EN REMBLAIS :

Les sables remaniés présentent souvent une faible traficabilité (aptitude d’un matériau à supporter le trafic de chantier).Les sables de dragage sont sensibles à l’érosion et doivent être protégés.

Le GMTR précise les conditions d’utilisation des sables naturels en remblais.

3-2 : UTILISATION EN COUCHE DE FORME :

Les sables de dragage doivent être traités par un liant hydraulique pour être mis en couche de forme. L’expérience marocaine dans ce domaine a montré que le sable de dragage peut être utilisé dans les couches de forme à raison de 80%.3-3 : UTILISATION EN ASSISES DE CHAUSSÉES EN GRANULATS TRAITES :

Avant de voir l’utilisation du sable de dragage dans les assises , on notera que la stabilité immédiate (IPI : indice de portance immédiat) d'un sable traité caractérise son aptitude à :- être porté à une densité élevée (compactabilité),

- ne pas se déformer au jeune âge sous le trafic de Chantier;

Les objectifs à atteindre par le sable traité sont les suivants :

· Indice de portance immédiat ≥ 35 en couche de fondation

· Indice de portance immédiat ≥ 50 en couche de base

· Le matériaux traité doit être au maximum de classe S1 suivant la norme 98- 113

Le sable de dragage peut constitué jusqu’à 25% du mélange granulaire.

|

| Le sable de dragage peut constitué jusqu’à 25% du mélange granulaire |

3-4 : UTILISATION EN TERRE PLEIN PORTUAIRES :

On utilise le sable de dragage pour la réalisation des terre-pleins portuaires, surtout que cette solution est économique. C’est ainsi que plusieurs opérations de remblaiement hydraulique ont été réalisées au Maroc. |

| le sable de dragage pour la réalisation des terre-pleins portuaires |

3-5 : INDUSTRIE DU BÉTON PRÉFABRIQUÉ:

Dans l’industrie du béton préfabriqué, les sables sont souvent déterminants pour la qualité des produits. Que ce soit pour l’aspect ou pour les contraintes mécaniques du produit, le choix des sables conditionne clairement le résultat final de la fabrication.

Le sable Rimal correspond parfaitement à ces exigences et peut être utilisés dans les cas suivants :

Eléments préfabriqués en béton armé destinés à rester apparent :

On peut citer par exemple : Poteaux électriques en béton armé, Conduites d’assainissement ou d’eau potable, Mobilier urbain en béton tel que les chaises et tables en béton dans les jardins publics, les poutres, les planchers, les bordures, etc.

Pavés en béton :

Le sable de dragage est utilisé pour la réalisation de la surface apparente qui doit

présenter un aspect lisse et de couleur homogène. La propreté des sables utilisés doit être

excellente et la forme des granulats doit s’approcher idéalement à des formes sphériques.

4- EXEMPLES D’UTILISATIONS :

4-1 : Utilisation en BPE:

Durant les 20 premières années de commercialisation du BPE (béton prêt à l’emploi) au Maroc, le sable des dunes a été l’unique sable utilisé Aujourd’hui, compte tenu des actions entreprises par l’administration pour limiter la dégradation du littoral et les problèmes de la préservation de l’environnement, on a introduit le sable de dragage dans le domaine du BPE utilisé soit seul,mais souvent en le mélangeant avec du sable de concassage ou de dunes. la part du sable de dragage peut varier de 30 à 70 % du mélange sableux et ceci en fonction du type de béton (armé ou précontraint), de son mode d’acheminement (pompé ou à la benne) et en de la disponibilité du sable de concassage en qualité et en quantité suffisante.Les exemples d’utilisation du sable de dragage Rimal sont multiples, on cite l’exemple des opérations de construction immobilières suivantes :

|

| l’exemple des opérations de construction immobilières |

4-2 : OUVRAGES D’ART :

Il faut signaler que plusieurs grands projets ont été réalisés par des bétons de qualitéà partir du sable de dragage Rimal. On peut citer :

1er exemple :

Travaux de construction des deux tronçons d’autoroute de contournement de Mohammedia et de la bifurcation de Bouskoura en 2003.

L’objectif était de convaincre le maître d’ouvrage qui est l’Administration des Autoroutes de Maroc à donner son accord en vue d’entreprendre les essais nécessaires pour substituer le sable de dunes de Kénitra par le sable de dragage de l’embouchure de l’oued Oum Errabia (Azemmour).

La démarche suivie, consistait tout d’abord à montrer que les caractéristiques du sable sont conformes aux normes pour avoir l’accord du maître d’ouvrage quand à l’utilisation de ce sable dans les bétons du chantier et ensuite justifier que le sable de dragage présente les mêmes caractéristiques que celles du sable des dunes de Kénitra.

|

| les mêmes caractéristiques que celles du sable des dunes de Kénitra |

|

| l’évolution de sa rhéologie en fonction du temps |

Les performances mécaniques des bétons des deux sables étant comparables, le maître d’ouvrage a validé la fabrication et la livraison des bétons au chantier en substituant le sable de dunes par le sable de dragage d’Azemmour, aboutissant ainsi à la préservation de nos côtes et à la protection de l’environnement.

|

| Les performances mécaniques des bétons des deux sables étant comparables |

Travaux de construction de l’autoroute CASABLANCA – EL JADIDA – 2003/2006

Cas du pont sur le fleuve OUM RBIA :

| |

|

Travaux de modernisation de la Raffinerie SAMIR à Mohammedia –2006/2009

| |

|

4ème exemple :

Chantier : travaux d’aménagement de la vallée de BOUREGREG à Rabat - 2006/2008

|

| travaux d’aménagement de la vallée de BOUREGREG à Rabat |

4- 3 : Utilisation en terre plein portuaires :

L’utilisation du sable de dragage est l’une des techniques les moins coûteuses, et de ce fait les plus répandues pour la réalisation des terre-pleins portuaires. C’est ainsi que plusieurs opérations de remblaiement hydraulique ont été réalisées au Maroc dans le cadre de travaux d’extensions portuaires et de réalisation de terre-pleins gagnés sur la mer.La société Dragage des Ports « Drapor » a mené plusieurs interventions de création de terre-pleins. à titre d’exemple :

- Travaux d’extension du port de SIDI IFNI (année 2000, plus de 200 000 m3 pour le compte du Ministère de l’Equipement),

- Travaux d’aménagement de la Nouvelle Gare Maritime de NADOR (année 2001, 60 000 m3 environ, Maître d’ouvrage : ODEP);

|

| Remblaiement hydraulique par la drague MOUSTAKBAL au port de NADOR |

|

| DRAGUE ASPIRATRICE EN MARCHE |

L'objectif de notre évaluation technique est notamment de lever tous les doutes quant à cette

matière première importante, de sorte qu'elle puisse être mise en oeuvre en toute efficacité.

Le dragage en mer de ces agrégats est assujetti à des contrôles sévères de la part des autorités, notamment en ce qui concerne la délimitation géographique très précise des zones de la plaque continentale où sont autorisées les extractions. Les concessions sont soumises à une réglementation très stricte, tant au niveau des quantités à extraire qu'à celui de la technique de dragage appliquée.

L'origine géologique du sable marin est identique à celle de nombreux sables trouvés dans les régions limitrophes et leur minéralogie est généralement semblable à celle de leurs équivalents continentaux. Lorsqu'elles existent, les différences sont dues à l'action de la mer et elles comportent deux avantages. D'une part, les granulats marins sont relativement dépourvus d'argile et de boue, et d'autre part, les particules minérales sont relativement dures parce que les éléments tendres sont éliminés par l'action érosive de la mer.

Télécharger le format PDF

Voir aussi :

QUELS SONT LES AVANTAGES ET LES INCONVÉNIENTS DU BÉTON ARMÉ ?

COMMENT AMÉLIORER LA CAPACITÉ PORTANTE DU SOL ?

Mots clés:

BIBLIOGRAPHIE:- AU PIED DU MUR, ROBERT L’HERMITE.- COURS DE MATÉRIAUX DE MONSIEUR MY.L.ABIDI .- GRANULATS, SOLS, CIMENTS ET BÉTONS.- BESOINS DU SECTEUR DU BÂTIMENT ET DES TRAVAUX PUBLICS EN SABLE. A.EL KASSAB- SITE WEB : WWW.APC.MA. (ASSOCIATION PROFESSIONNELLE DES CIMENTIERS).- EXPÉRIENCE MAROCAINE DE L’UTILISATION DU SABLE DE DRAGAGE DANS LE SECTEUR DU BTP ;- M.CHLIAH.- IMPACT DE L’EXPLOITATION DES SABLES DES DUNES ET DES PLAGES SUR L’ENVIRONNEMENT LITTORALH.ZIANE.- RÉFÉRENCES DRAPOR, DRAGAGE ET ENVIRONNEMENT, 2008.- SABLE DE DRAGAGE, DISPONIBILITÉ, QUALITÉ ET PROXIMITÉ. M.CHLIAH- ETUDE D’IMPACT ENVIRONNEMENTALE –RAPPORT NOVEMBRE 2007-OPÉRATION DE DRAGAGE ET DEPRODUCTION DU SABLE MARIN AU LARGE DU SEBOU.- NM 10.1.008 BÉTON: SPÉCIFICATIONS, PERFORMANCES, PRODUCTION ET CONFORMITÉ- NM 10.1.146 GRANULATS : MESURE DES MASSES SPÉCIFIQUES, DE LA POROSITÉ, DUCOEFFICIENT D’ABSORPTION ET TENEUR EN EAU DES GRAVILLONS ET DES CAILLOUX.- NM.10.1.149 GRANULATS : MESURE DES MASSES SPÉCIFIQUES, COEFFICIENT D’ABSORPTION ETTENEUR EN EAU DES SABLES.- NM.10.1.155 GRANULATS : MESURE DU COEFFICIENT D’APLATISSEMENT.- NM 10.1.002 MATÉRIAUX DE CONSTRUCTION : GRANULOMÉTRIE DES GRANULATS.- ALCALI RÉACTION ANNALES DE L’ITBTP N° 485 ANNÉE 1990- CARBONATATION : ANNALES DE L’ITBTP N° 223 ANNÉE 1966.- IONS DE CHLORURE : ANNALES DE L’ITBTP N° 529 ANNÉE 1994, N° 1 ANNÉE 1999.- PROJET DE FIN D’ÉTUDES : PERSPECTIVES D’UTILISATION DES SABLES DE DRAGAGE DANS LESBÉTONS 2002-2003.- NF EN 933-1 ESSAIS POUR DÉTERMINER LES CARACTÉRISTIQUES GÉOMÉTRIQUES DES GRANULATS.PARTIE 1 : DÉTERMINATION DE LA GRANULARITÉ - ANALYSE GRANULOMÉTRIQUE PAR TAMISAGE.- NF EN 933-8 ESSAIS POUR DÉTERMINER LES CARACTÉRISTIQUES GÉOMÉTRIQUES DES GRANULATSPARTIE 8 : ÉVALUATION DES FINES - ÉQUIVALENT DE SABLE.- NF EN 933 – 3 ESSAIS POUR DÉTERMINER LES CARACTÉRISTIQUES GÉOMÉTRIQUES DES GRANULATSPARTIE 3 : DÉTERMINATION DE LA FORME DES GRANULATS - COEFFICIENT D’APLATISSEMENT.- NM 10.1.138 GRANULATS : ESSAI LOS ANGELES .

Laisser un commentaire